Repro4Bio

6. Februar 2023

Repro4Bio – Ressourceneffiziente Produktionstechnologie für nachhaltige Endverbraucherprodukte aus biobasierten Leichtbaumaterialien

Faserverbundtechnische Produktionsprozesse für strukturelle Anwendungen aus biologischen Materialien sind nach heutigem Stand entweder technologisch unausgereift oder gar nicht vorhanden. Das Forschungsvorhaben »Repro4Bio« setzt sich zum Ziel, den technologischen Reifegrad existierender Textil- und Prepregprozesse (engl.: pre-impregnated fibers) für biobasierte Leichtbaukomponenten zu steigern und eine breite Vermarktung in Endverbraucherprodukten zu ermöglichen. Zugleich soll die Energieeffizienz in der Produktion maximiert werden. Die Entwicklungen sollen am Beispiel von Ski- und Outdoorstöcken sowie Fahrradkomponenten demonstriert werden. LEKI und Canyon Bicycle streben nach Projektende eine schrittweise Vermarktung an, sodass die Skalierbarkeit und Wirtschaftlichkeit der Prozesse eine große Rolle spielen. Die Verwendung standardisierter Faserverbund-Vorprodukte, welche allgemein als „Prepreg“ bezeichnet werden, soll Kostenvorteile durch Skaleneffekte schaffen, indem der Imprägniervorgang von der Fertigung diskreter Bauteile entkoppelt wird.

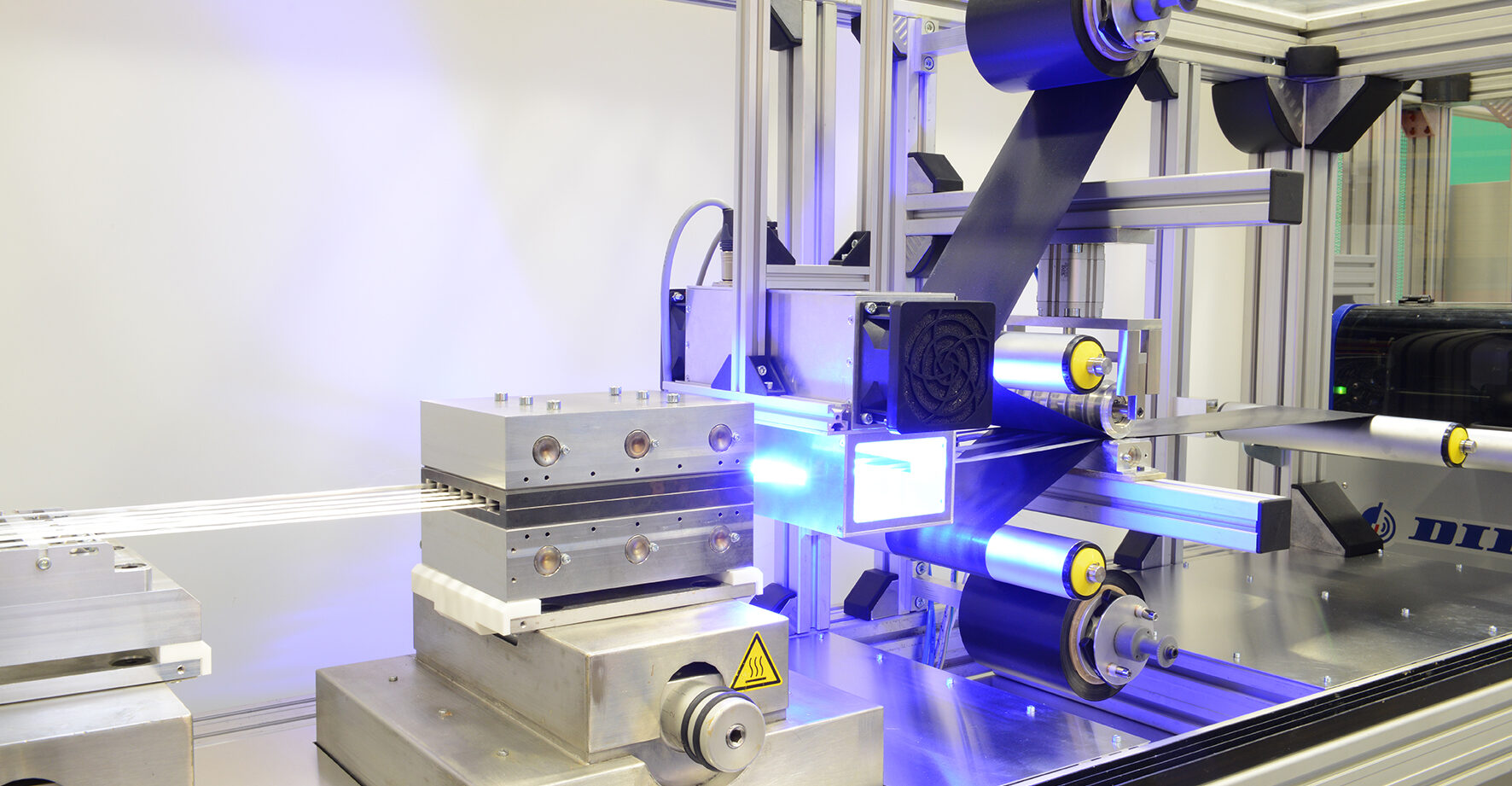

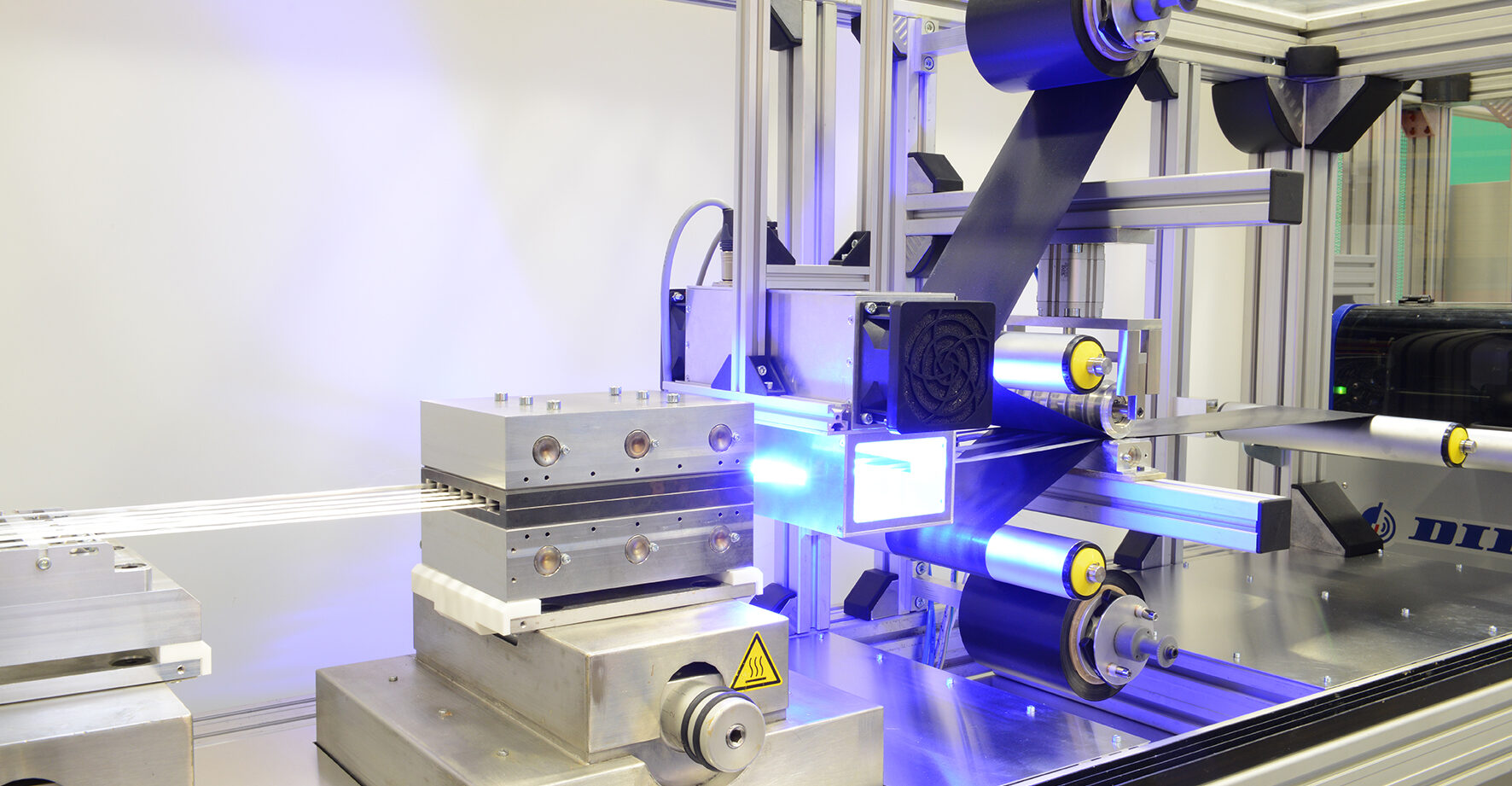

Der FVK-Markt wird jeher von Duromeren dominiert. Das liegt neben den guten mechanischen Eigenschaften in den etablierten Produktionsverfahren begründet. Im Fokus der Technologieentwicklung stehen daher duromere Towpregs (vorimprägnierte Faserbänder), die eine kostengünstigere Alternative zu hochwertigen Luftfahrt-Prepregs darstellen. Sie ermöglichen es, lastoptimierte FVK-Bauteile hoher Komplexität mit minimalem Ausschuss herzustellen und nehmen eine Schlüsselrolle im ressourcenschonenden Leichtbau der Zukunft ein. Der Einsatz von UV-LED-Strahlern für eine sekundenschnelle Vernetzung des Matrixmaterials kann den Energieeinsatz während der Halbzeugherstellung und -verarbeitung minimieren. Um weiteres Einsparpotential zu nutzen, werden die Produktionssysteme und -prozesse mit dem Ziel höchster Produktivität und Skalierbarkeit entwickelt.

Mit dem Ziel, ein klimaneutrales Europa bis zum Jahr 2050 zu schaffen, hat die Europäische Kommission eine Reihe von politischen Initiativen im Rahmen des „European Green Deal“ ins Leben gerufen. Gemäß der „BIOTRAIN“-Studie der Fraunhofer-Gesellschaft ist die Biologisierung von industriellen Wertschöpfungsketten ein entscheidender Schritt, um den Europäischen Green Deal zu ermöglichen. Dabei spielen nachwachsende, biobasierte Rohstoffe ebenso eine zentrale Rolle, wie effiziente Stoffkreisläufe. Neue Materialien müssen höchsten Anforderungen an Funktionalität und Nachhaltigkeit gerecht werden und ressourceneffiziente Produktionstechnologien für den Masseneinsatz in großvolumigen Anwendungen entwickelt werden.

Der Einsatz neuartiger Biokunststoffe und die lastfallgerechte Verstärkung durch natürliche Fasern können die hohen Anforderungen an Nachhaltigkeit und Leistungsfähigkeit erfüllen. Aktuell beträgt der Bio-Anteil in der globalen Kunststoffproduktion jedoch nur ca. 1 % (ges. Produktionskapazität im Jahr 2019: 3,8 Mio. Tonnen). Biopolymere finden vornehmlich Anwendung in der Verpackungsindustrie (47% im Jahr 2020) und in niedrig beanspruchten Produkten (12 % in Konsumgütern und 6 % im Transportsektor). Nach umweltfreundlicheren Verpackungen stellen Konsumgüter den nächsten wichtigen Anwendungsfall für Biokunststoffe dar – nicht zuletzt aufgrund ihres sehr kurzlebigen Produktgebrauchs und den großen Mengen an petrochemischen Abfällen. Auch strukturelle Anwendungen durch den Einsatz von Naturfaser-Kunststoff-Verbunden (NFK) können so weiter erschlossen werden.